在当前全球经济格局深刻变革的背景下,中国制造业正经历一场由“制造”向“智造”的深刻转型。走进一家家装备制造企业的生产车间,扑面而来的不再是传统印象中机器的轰鸣与密集的流水线,而是智能机器人的精准舞动、数据信息的实时流转与数字系统的全局调度。这场以数字技术为核心的改造升级,正为装备制造业这颗“工业心脏”安装上智慧的“大脑”,注入强劲的发展信心。

一、装备为基,智造为魂:数字技术重塑生产模式

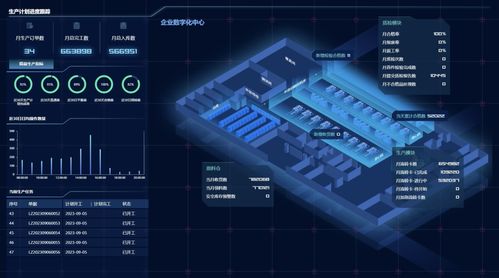

装备制造业是国民经济的基础,其技术水平和智能化程度直接关系到整个产业链的竞争力。数字技术的融入,首先体现在生产过程的智能化改造上。通过部署工业互联网平台、物联网传感器和高级排产系统,企业实现了对机床、机器人、AGV小车等“硬装备”的互联互通与精准控制。生产计划由“大脑”——制造执行系统(MES)和企业资源计划(ERP)协同生成,指令直达车间,实现了从订单到交付的全流程数字化管理。例如,某重型机械企业引入数字孪生技术,在虚拟空间中构建了与物理工厂完全对应的“数字镜像”,能够对生产流程进行仿真、优化和预测性维护,大幅提升了生产效率和设备利用率,降低了运营成本。

二、“大脑”升级:数据驱动决策与创新

数字技术赋予制造业的,远不止于自动化生产。更重要的是,它构建了一个能够汇聚、分析并活用海量数据的“产业大脑”。这个“大脑”通过云计算、大数据分析和人工智能算法,深度挖掘研发、生产、供应链、销售及售后服务等各个环节的数据价值。在产品研发端,基于仿真和AI的设计工具加速了迭代,让复杂装备的研发周期显著缩短。在质量管控端,视觉检测、声学分析等AI技术实现了对产品缺陷的毫秒级识别与自动分拣,保障了出品的一致性。在供应链端,智能算法能够动态预测需求、优化库存、规划物流,提升了产业链的韧性与响应速度。数据不再是沉睡的档案,而是驱动精准决策、模式创新与价值创造的“新能源”。

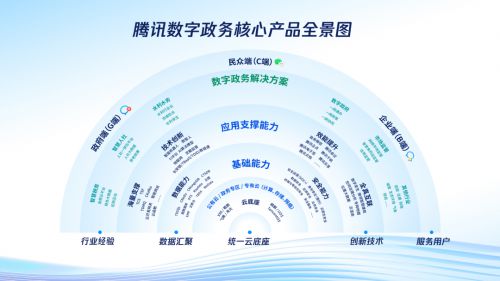

三、数字技术服务:赋能全产业链协同生态

制造业的升级改造,离不开专业化、体系化的数字技术服务的支撑。这不仅仅指企业内部的IT部门,更包括提供工业软件、云平台、系统集成、数据安全及咨询培训等一系列服务的第三方生态。专业的数字技术服务商,能够为企业量身定制转型方案,降低技术门槛和试错成本。它们帮助中小企业以更灵活的方式接入工业互联网,享受云化MES/ERP、协同设计、远程运维等“即服务”模式。基于平台的产业协同正在形成,上下游企业可以共享订单、产能、技术标准等数据,推动从单一工厂优化迈向整个供应链网络的价值共创。这种服务化的赋能模式,使得数字化红利能够更广泛、更深入地惠及广大制造企业,特别是中小型装备制造商。

四、信心源于变革,未来在于融合

走进这些积极拥抱数字技术的装备制造企业,最深的感触是洋溢其中的坚定信心。这份信心,源于通过数字化、智能化切实提升的核心竞争力,源于对市场需求更敏捷的捕捉与满足,更源于对未来发展路径的清晰洞察。数字技术与装备制造的深度融合,正在催生柔性制造、个性化定制、服务型制造等新业态、新模式。它不仅是降本增效的工具,更是开辟新价值增长曲线、重塑全球竞争格局的战略引擎。随着5G、人工智能、数字孪生等技术的持续演进与应用深化,装备制造业这颗“心脏”在智慧“大脑”的指挥下,必将跳动得更加稳健有力,为中国经济的高质量发展提供更坚实的支撑,向全球展现“中国智造”的创新活力与无限潜力。